案例——离心压气机

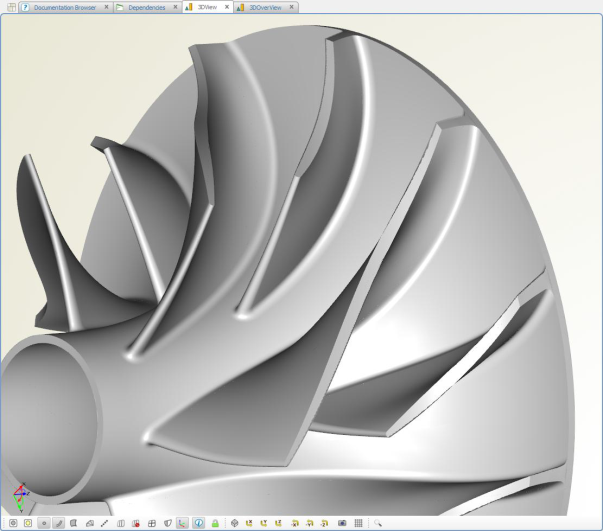

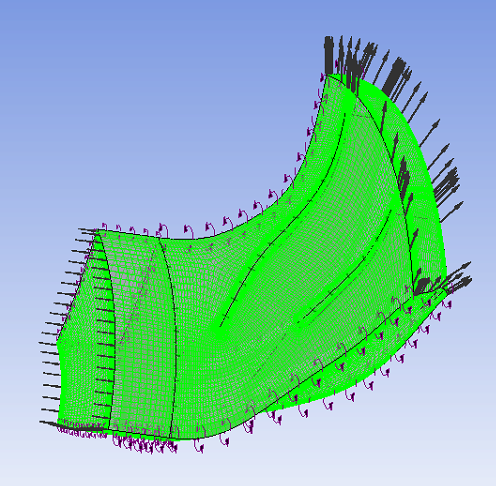

离心式压气机有体积小、单级增压比高等特点,广泛应用于航空、船舶等领域的动力系统。叶轮是离心压气机的核心部分,是主要做功部件,其模型的变化对压气机性能有着关键的影响。我们选择了一款现有的离心压气机叶轮模型,采用CAESES软件结合CFD仿真工具,对其气动性能进行优化。该离心压气机主要性能参数及叶轮模型如下所示:

工作介质 | 空气 |

流量 | 0.8kg/s |

转速 | 100000r/min |

该优化案例的优化目标为在转速和流量保持不变的情况下,尽可能地提高效率和压比

优化流程

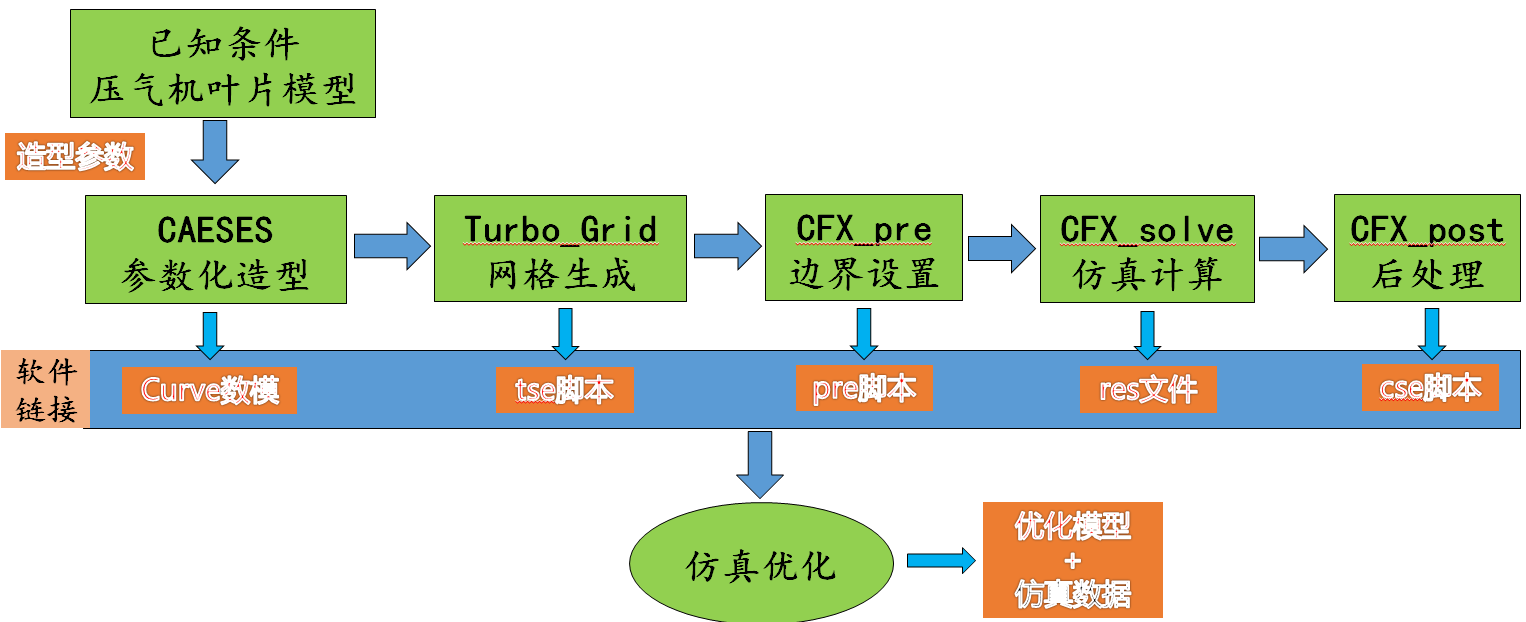

对离心压气机叶轮的性能进行优化,首先需要控制其模型进行变化。CAESES提供了一个CAD环境,能够高效的创建参数化模型并进行变形控制,方便灵活的生成多个不同的几何模型。基于CAESES输出的模型,可以在CFD软件中构建自动化网格划分及仿真分析流程,并通过CAESES软件进行调用,提取仿真分析得到的性能结果。最后,设置CAESES里的优化算法,根据仿真分析的结果调整叶轮模型参数,对叶轮性能进行自动优化。例如,CAESES结合CFX软件进行优化的典型流程如下:

模型的创建及变形控制

首先在CAESES软件中构建全参数化叶轮模型,关键步骤如下:

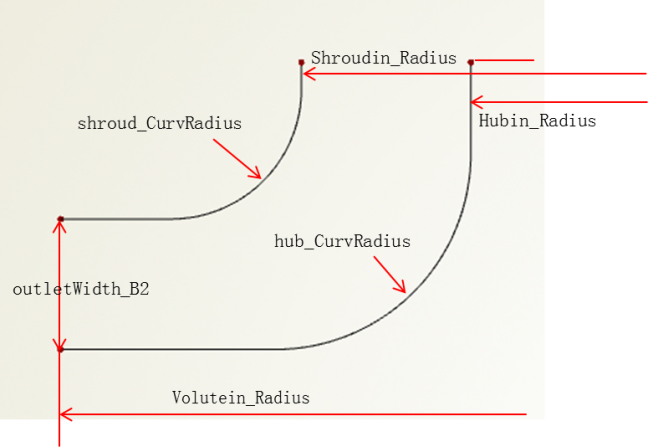

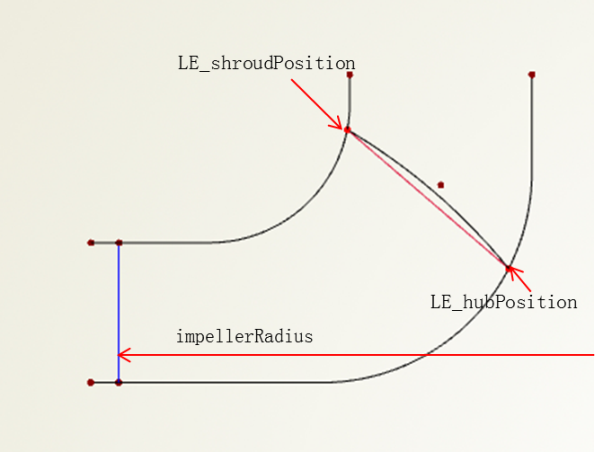

1. 首先定义叶轮子午流道型线及前尾缘位置;

2. 流道可采用样条曲线,直线+圆弧等多种形式,可按照不同需求定义流道型线参数(此处采用直线+圆弧形式);

3. 之后可按照θ(包角)或β(切向角)分布曲线来生成叶片中弧线;

4. 沿叶片高度方向生成多条中弧线,即可组合生成叶片中弧面;

5. 基于中弧面给定叶片厚度分布曲线,即可生成叶片表面;

6. 同样的可生成小叶片模型,并设置大小叶片间的角度差为参数。

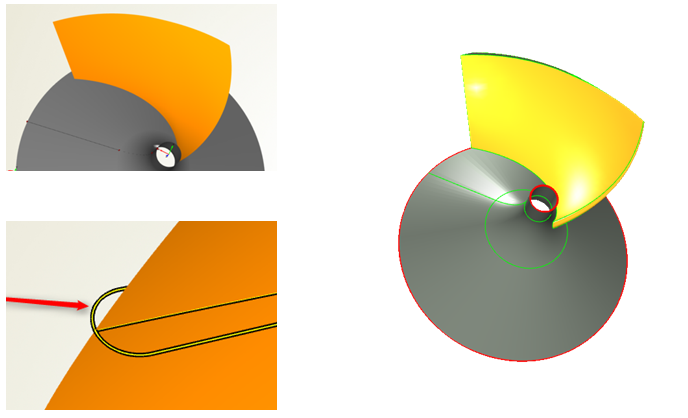

部分参数变化示意:

仿真连接及自动优化

在CFD软件中对叶轮进行单通道仿真计算,主要条件设置如下:

介质 | 理想气体 |

湍流模型 | SST |

网格量 | 80万 |

边界条件类型 | 进口总压+出口流量 |

转速 | 100000r/min |

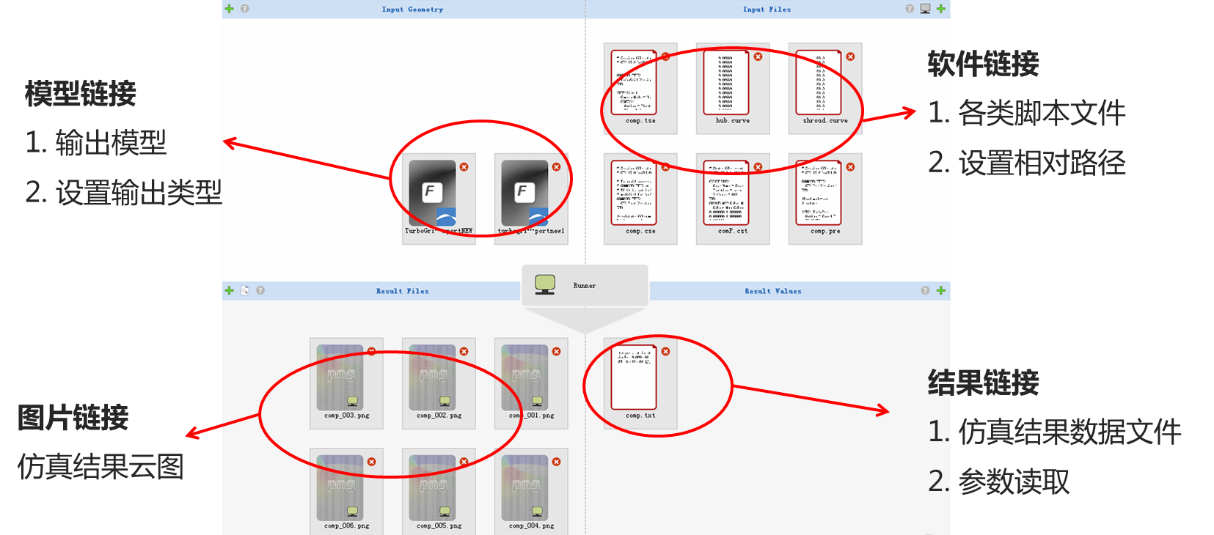

计算过程中录制网格创建、前处理、求解及后处理的一系列脚本文件,并在CAESES调用这些脚本,构建自动化仿真流程,并读取仿真计算结果,如下图所示:

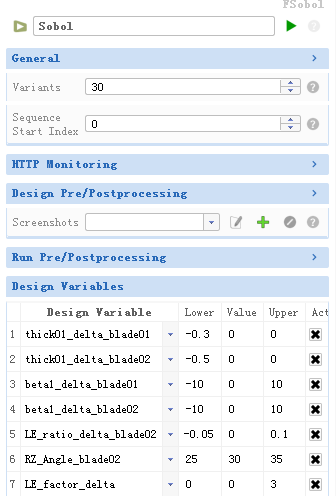

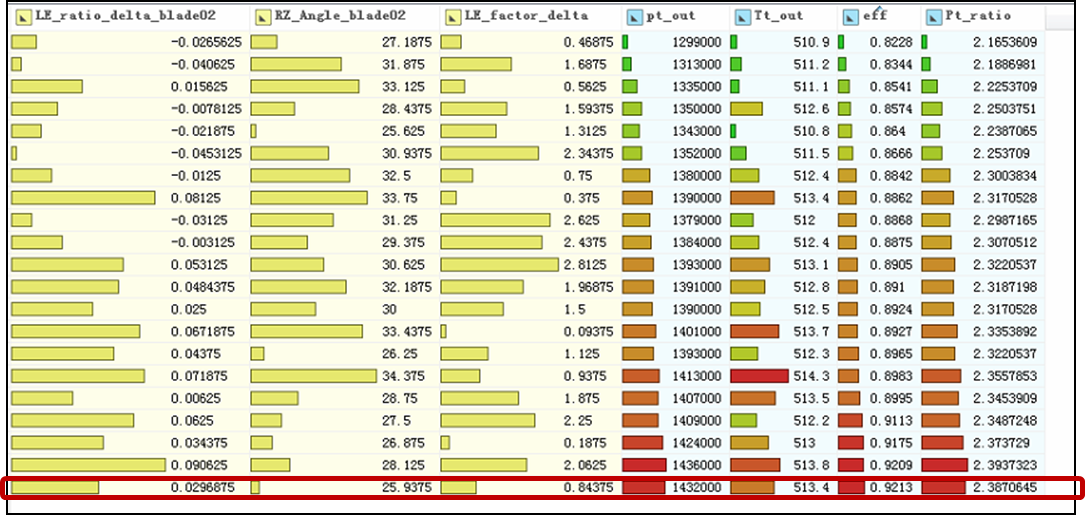

采用CAESES中的Sobol算法进行初步优化,对七个关键参数进行控制,调用仿真软件进行性能分析,共进行了30个模型的仿真计算。

优化目标:

? 效率提升

? 压比提升

优化结果

最终得到的不同模型性能结果如下:

图中红圈标记的为得到的最优模型。优化模型和初始模型的结果对比如下,总压比及效率都有明显提升。

初始模型 | 优化模型 | 提升比例 | |

流量(kg/s) | 0.8 | ||

总压比 | 2.22 | 2.387 | 7.50% |

效率 | 0.8757 | 0.9213 | 5.20% |

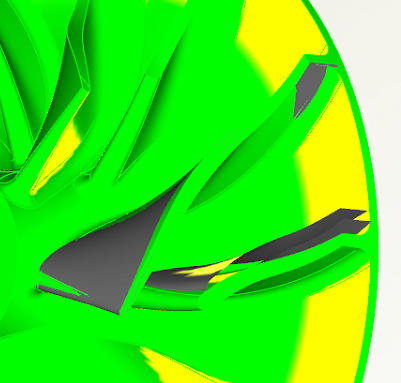

优化模型与原始模型对比如下(绿色为原始模型,灰色为优化后模型):

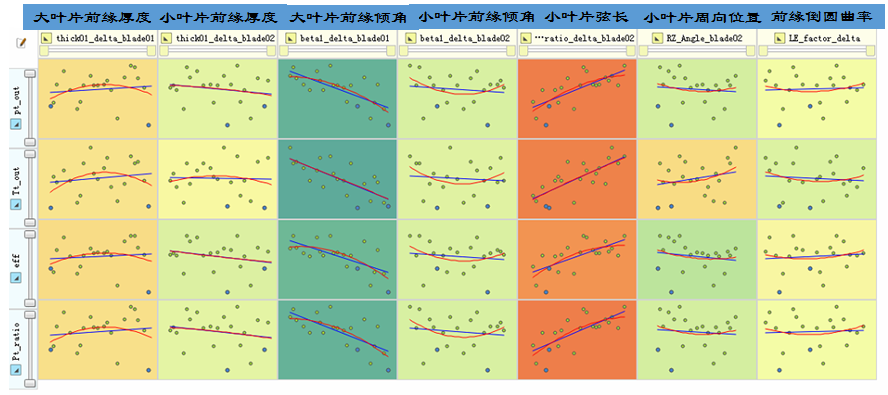

同时基于批量仿真分析的结果,我们可以对不同几何参数对性能的影响趋势进行评估:

总结

1. 通过CAESES结合CFD仿真软件进行了压气机叶轮的初步优化,最终总压比提升7.5%,效率提升5.2%;

2. 在CAESES中进行参数化建模,可高效精准地对叶轮模型进行优化调整;

3. 通过CAESES调用外部软仿真件,可减少人工操作,实现自动化CFD仿真;

4. 基于CAESES的优化算法,可以判断参数影响趋势,自动调整模型变化,进行模型性能优化;

5. 后续可以构建压缩机蜗壳参数化模型,进行压缩机模型整体优化。