CAESES自动化生成新的几何变体并耦合CFD求解器来进行模型仿真优化的方法被应用在多种场景下,阀门的设计和优化就是其中之一。这种方法的优势在于能够显著地缩短产品研发时间,并在指定的约束范围内寻找到最优的设计。

阀门是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能。阀门优化的主要目的通常是在规定的压降下改善通过阀门的流量,即改善阀门的流量系数或流量因子(该参数是一个表征阀门流动效率相对数值)。

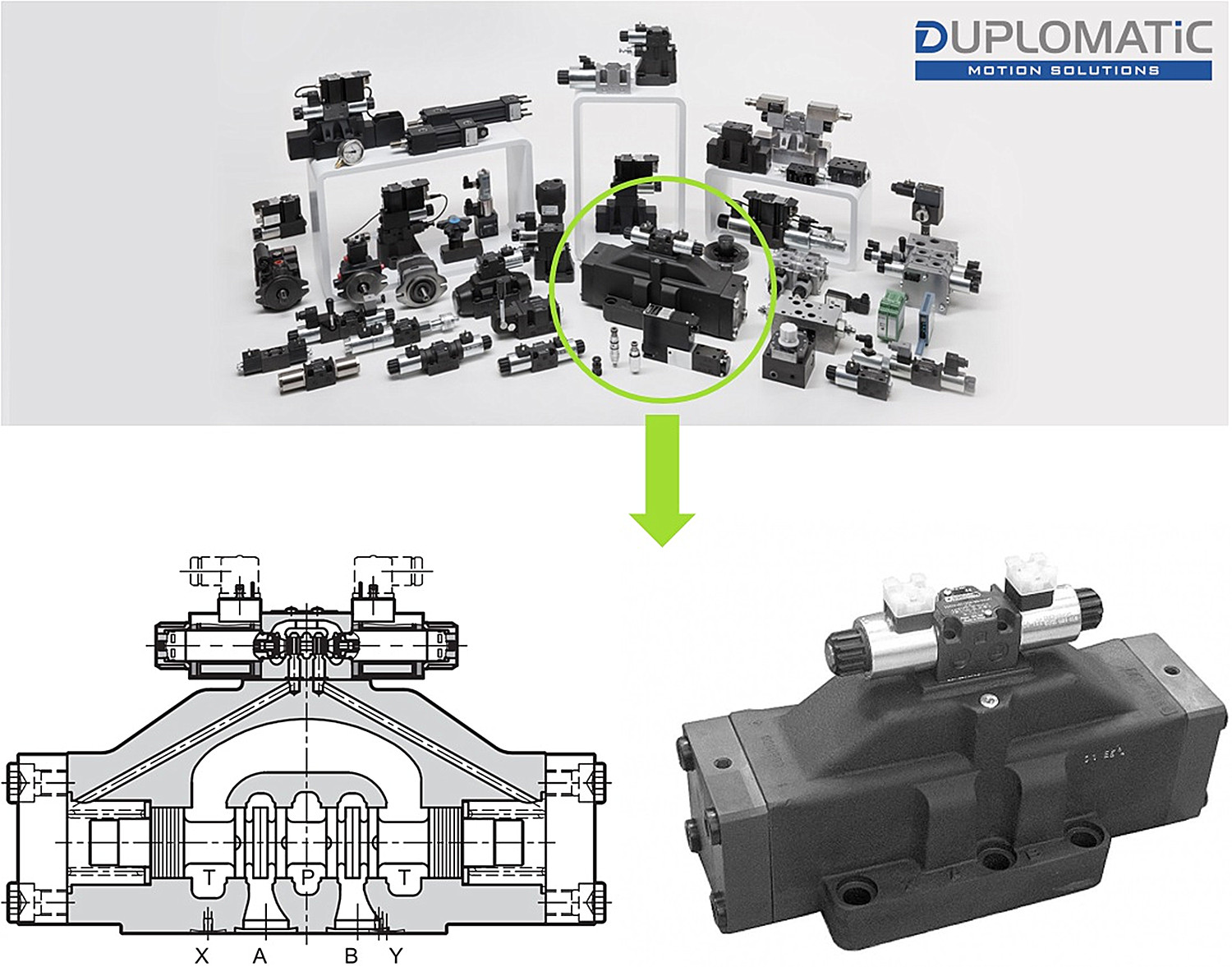

用于本次仿真优化的迪普马四通滑阀

下面将介绍一个阀门的优化案例,为大家呈现使用CAESES并耦合SimericsMP+软件来优化阀门性能的工作流程。

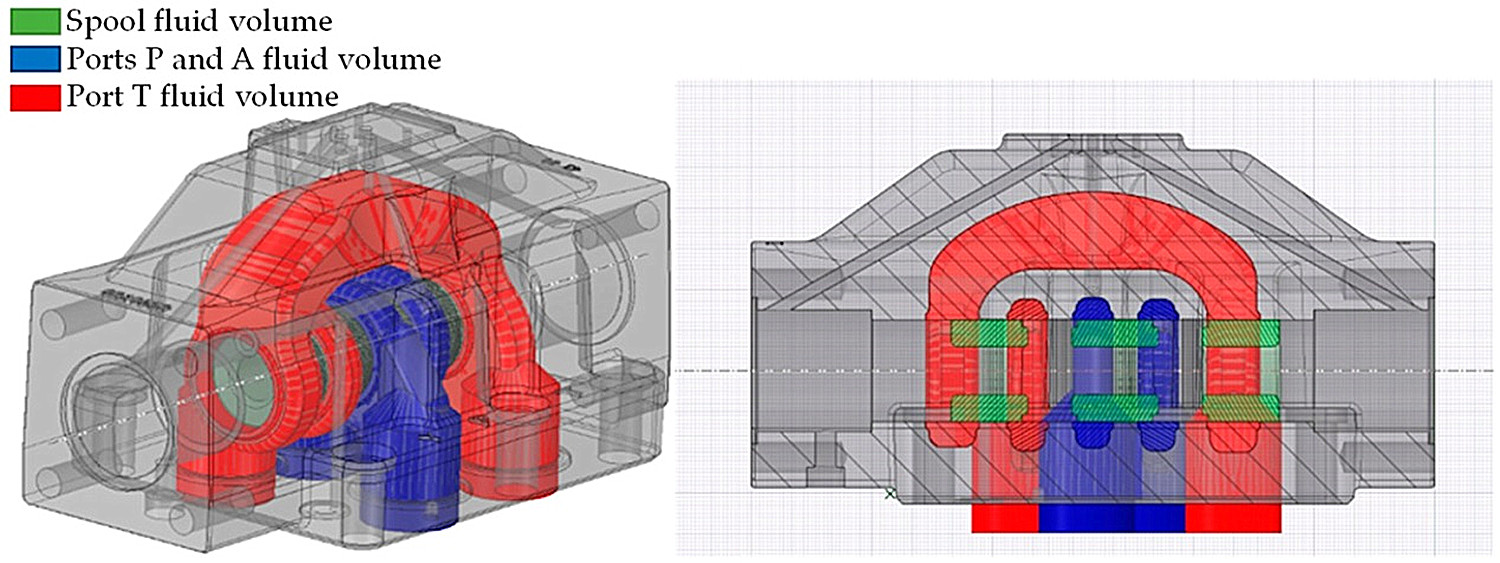

本文的研究对象是迪普马公司的一款四通滑阀,它是一种由电磁或者液压控制的先导式分配结构。我们主要对阀门的两个端口的形状进行优化,使得阀门在施加5 bar的压力时获得最大的流量。出于这样的优化目标,在仿真过程中,将滑阀固定到某一特定的位置。在该位置上,端口P和端口A(下图中蓝色部分)通过滑阀内部的通道(下图中绿色部分)连接,这是该滑阀一个典型的工作状态。

进行优化的滑阀部件

几何变形设置

首先,将端口从原始的CAD模型中剥离出来,并在CAESES中构建参数化的几何模型。对于前文提到的两个端口,分别使用9个参数作为设计变量对其进行变形控制。这些参数控制着端口内部流道的形状变化。以下动图展示了各个参数的变形效果。

腔体高度 |

腔体扭转角度 |

腔体变形系数 |

腔帽高度 |

|

|

缸体顶部锥角 |

腔底部倒圆半径 |

外圆半径 |

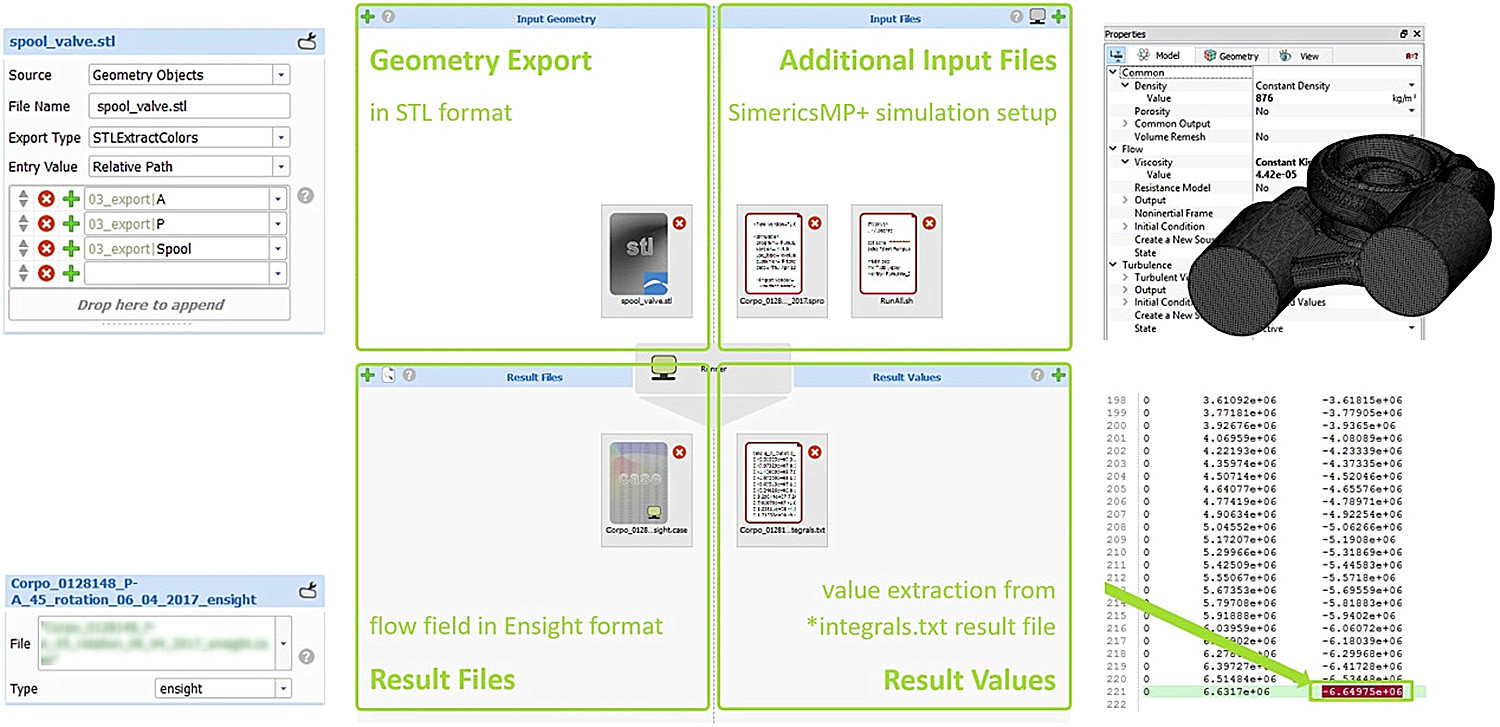

使用CAESES软件中“软件连接”功能,耦合SimericsMP+软件对新生成的几何变体进行仿真分析。首先,在CAESES中,对模型的各个部位以不同的颜色进行区分,然后模型以“按颜色剥离”的STL格式输出。这样模型的各个部位都能以独立的stl文件输出,以方便SimericsMP+软件对模型的各个部位进行识别,从而很方便地进行边界设置(如各部位上不同的网格和边界条件的设置等)并自动生成网格。在SimericsMP+软件的GUI中进行一次设置后,保存spro格式的脚本文件,它将被CAESES软件调用并用于每一个变体的仿真计算。

对于计算结果,CAESES能够自动导入具有完整流场信息的Ensight Gold文件以及包含完整迭代信息的文本文件。后者用于提取优化的目标参数,即前文设定的质量流量。

CAESES软件中软件耦合设置以及优化结果显示

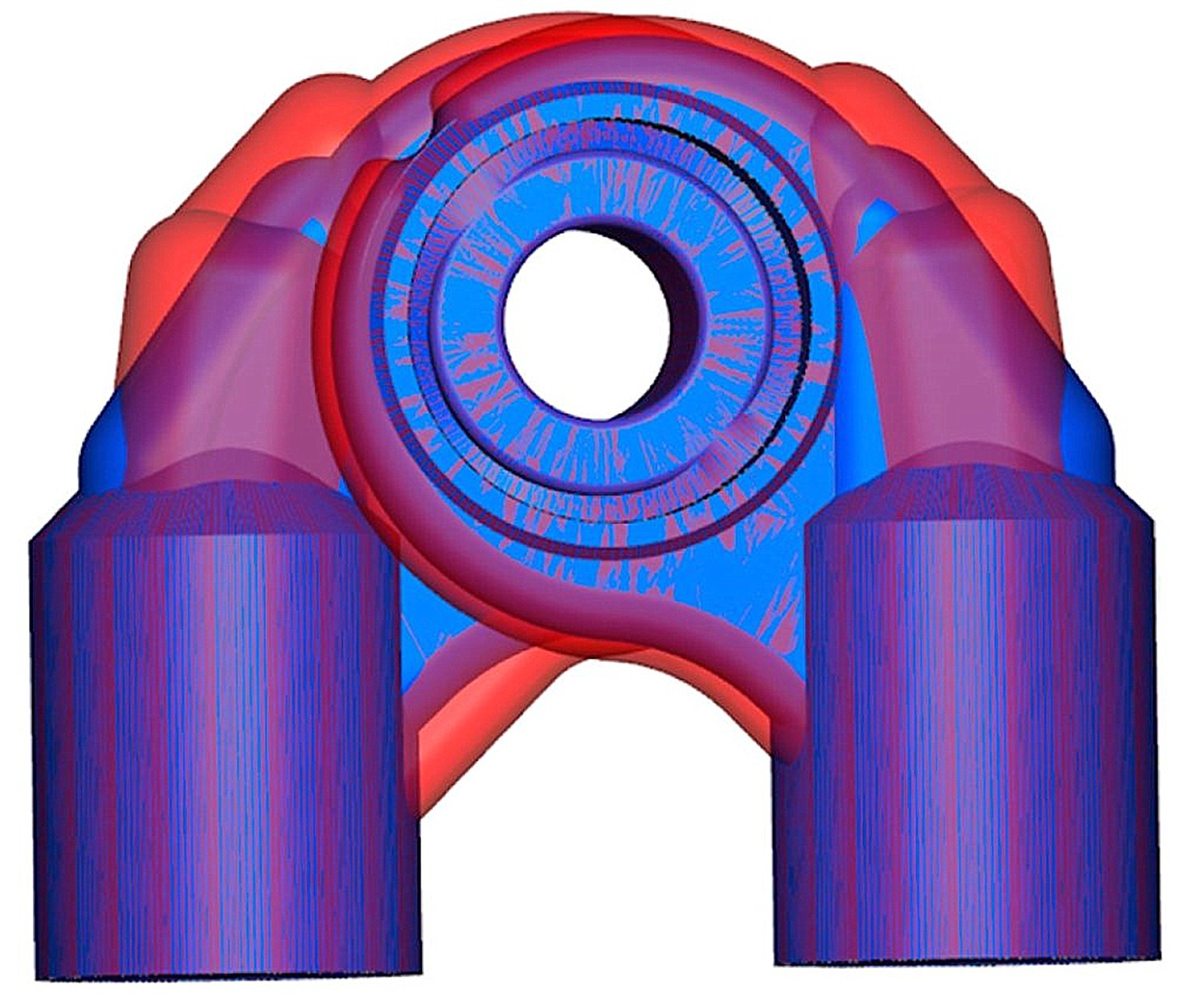

整个优化过程由三个阶段组成。第一阶段,采用初级的DoE算法对一个端口模型进行优化,在生成的100个变体里进行比较,选取优化结果。基于第一次的计算结果,选取4个对性能影响最大的设计变量,譬如这些变量对目标参数有很强的相关性(腔体高度、腔体旋转角度、外圆半径、底部倒圆半径),进行第二阶段的DoE计算。该阶段,同时对两个端口进行优化,并生成90个变体进行仿真分析。最终在第二轮DoE结果中选取最优模型,并采用相同的设计变量生成新的50个变体进行局部优化,得到最终的优化模型。

滑阀端口各参数对性能影响趋势示意

相较于基准模型,最终优化模型的流量提升了9%,在前两个DoE阶段流量提升了7%,局部优化阶段又提升了2%。并且在优化过程中监控了端口的体积变化,所有的变体体积都在允许的范围内,没有超过限制。在那不勒斯大学工业工程学院对模型进行了试验测试,验证了优化结果的可靠性。值得注意的是,那不勒斯大学工业工程学院的研究人员先前进行了手动优化尝试,得到的优化结果与CAESES自动优化结果性能接近,但是该工作耗费了他们几个月的时间,而采用CAESES自动化的优化流程仅仅需要几天的时间。

初始模型(蓝色)和优化模型(红色)对比

“CAESES耦合SimericsMP+进行仿真优化的速度和效率,给我留下了深刻的印象。之前采用传统方式进行同样的工作得到相似的结果,耗费了我们近10倍的时间。”

——Michele Pacanetto,迪普马公司技术总监