活塞碗是活塞顶部的一个凹槽燃烧室,该部件主要应用于(直喷式)柴油机中。直喷柴油机活塞碗对缸内气体流动和柴油混合具有非常关键的作用,可直接影响燃烧反应的路径和化学反应速率,从而在很大程度上能够决定发动机的性能和排放物的生成量。

目前的活塞碗研究方法受建模方式限制,主要是针对单个几何参数进行DOE分析,难以将多个几何参数进行综合考虑,CAESES的参数化建模方法可以很好地解决这一问题。本文针对柴油机活塞碗,介绍了一种参数化建模方法,以CAESES建立活塞碗的参数化模型,并驱动CONVERGE执行CFD优化计算,从而降低NOx和soot的排放。

CAESES的活塞碗设计能力

CAESES已成功应用于国内外多家知名企业的活塞碗优化,并取得了良好的效果。在创建活塞碗的参数化模型过程中,CAESES具有以下功能特点:

1.可实现对任意外形进行参数化调节。活塞碗的设计不限于预定模板,用户可根据自己的设计方法进行参数的自定义。

2.活塞碗的型线可实现沿圆周方向进行变化,比如形成“波浪”碗形。

3.创建的模型具有很好的鲁棒性,不会因为参数变化而导致模型失效。

4.压缩比可以通过几何变量设置实现自动调整,确保每个设计方案具有相同的压缩比,避免浪费时间在不可行方案的设计上。

5.可以实现其他形式的自动调整,例如根据喷嘴角度调整碗的形状。

6.几何模型可以根据CFD网格工具要求,输出各种类型的格式文件。同时还可对指定曲面进行定义区分,以便后续工具能够识别,方便对网格参数和边界条件进行设置。

7.可以将活塞碗跟喷油策略或者其他工艺参数(比如燃料、EGR量等)相结合进行设计。

8.在软件连接器接口中,用户还可以通过参数定义修改输入文件和CFD求解器脚本文件。

活塞碗的轮廓线以及3D造型

保持压缩比不变情况下的活塞碗形状变化

算例-参数化建模方法

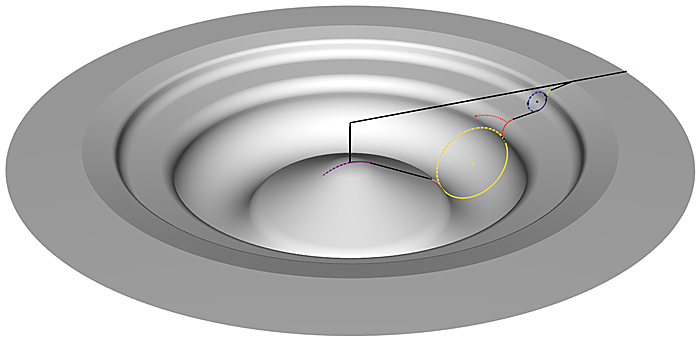

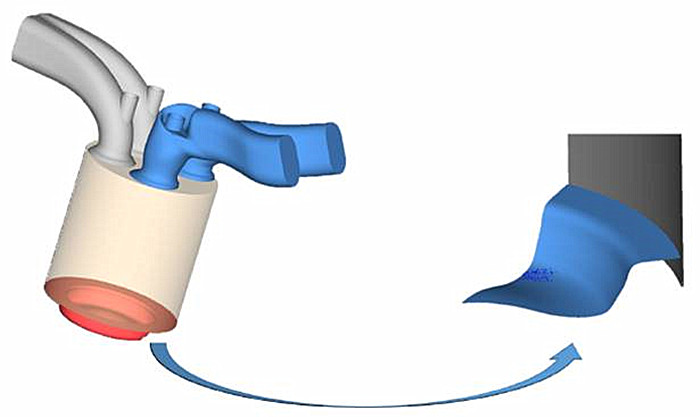

活塞碗可由轮廓线绕中心轴旋转得到,因此对轮廓线做参数化设计可以实现对活塞碗的参数化控制。建模方法如下图所示:

在对活塞碗进行优化过程中,几何变形通常会导致燃烧室容积变化,从而改变压缩比,这就难以准确评估设计参数对性能的影响。CAESES可以计算出每一次变形后燃烧室的容积,通过自动迭代算法调整自由线7,能够保持燃烧室容积始终不变。

算例选择了以下3个参数进行优化(已选择对轮廓线面积(等同于3维体积)进行自动调节以满足给定压缩比):

1.喉部尺寸

该参数控制活塞碗边缘的唇口形状,同时也会影响活塞碗的缩口半径。

2.碗半径

该参数控制碗底半径。

3.缩口半径/D

该参数通过缩口半径的比例缩放,控制活塞碗的直径。

计算方法

由于采用8孔喷油器,为提高仿真效率,取1/8气缸,即45°扇形区域作为计算域:

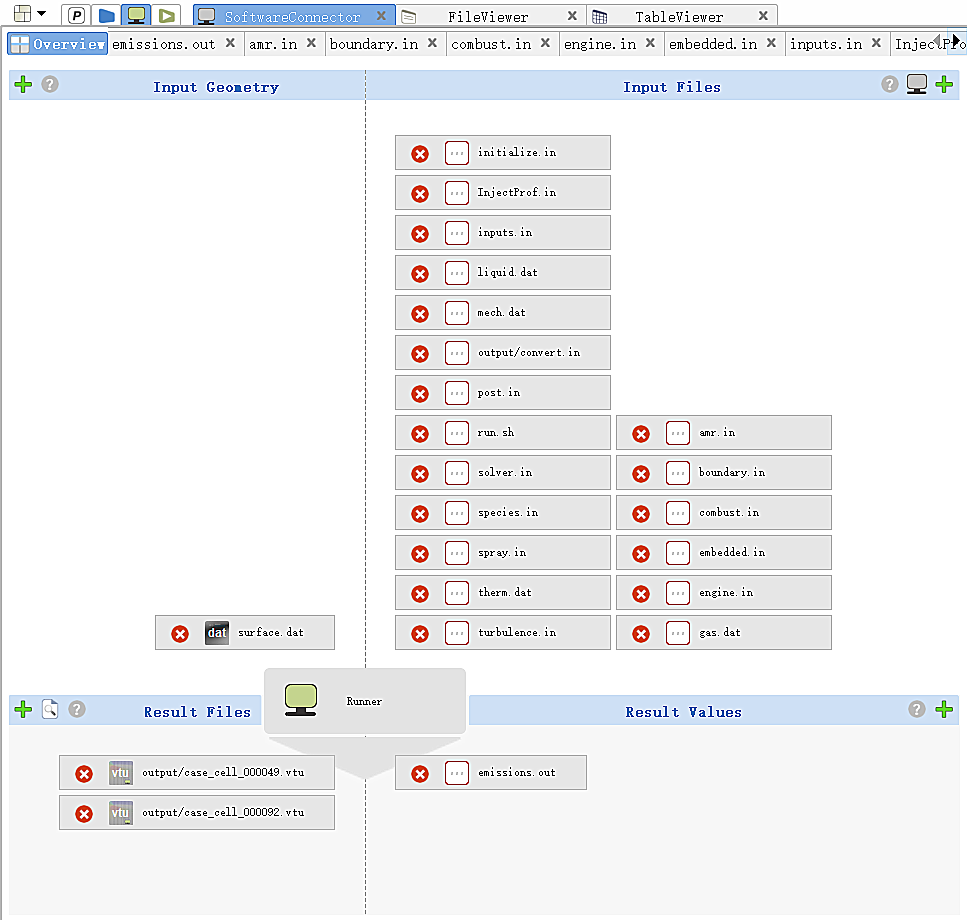

通过软件连接器将CFD软件(如CONVERGE、STAR CCM+、FIRE等)耦合到CAESES中。

计算结果

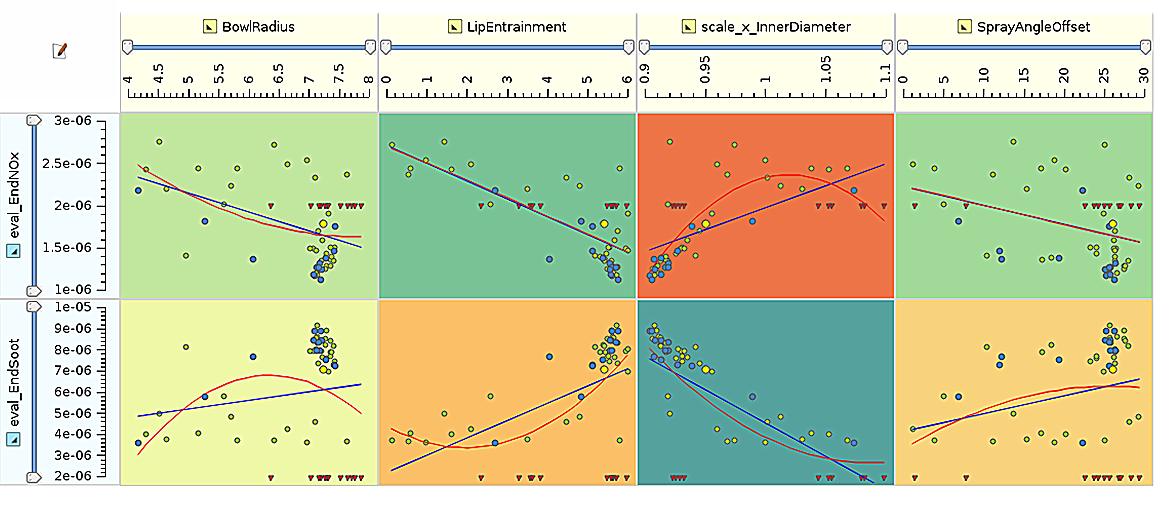

CAESES对活塞碗的优化分为两步,首先,通过CAESES的DOE方法研究“碗半径”、“喉部尺寸”和“缩口半径/D”对活塞碗性能的影响。

CAESES优化结果分析(蓝色为Pareto优化结果)

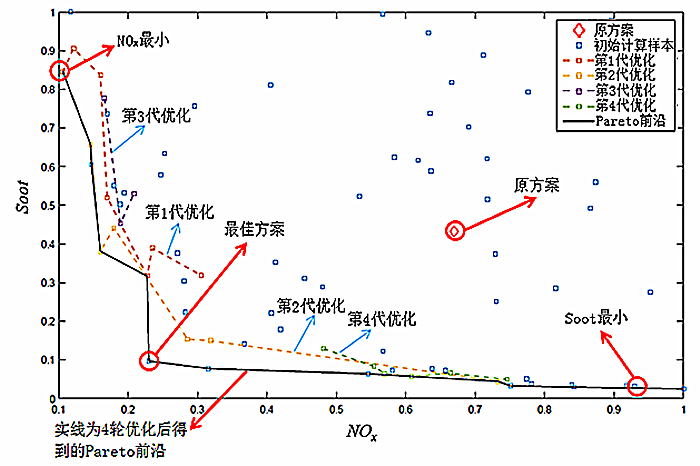

之后,在DOE计算的50个样本(蓝色点)基础上采用CAESES的遗传算法对活塞碗进行多目标优化(降低NOx和soot)。该过程共进行了4代优化(种群规模为50),最终得到Pareto前沿。

遗传算法优化过程及Pareto前沿

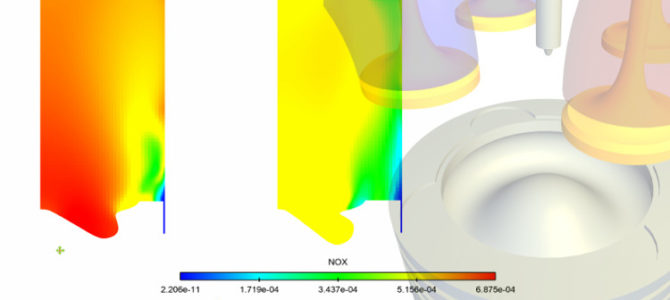

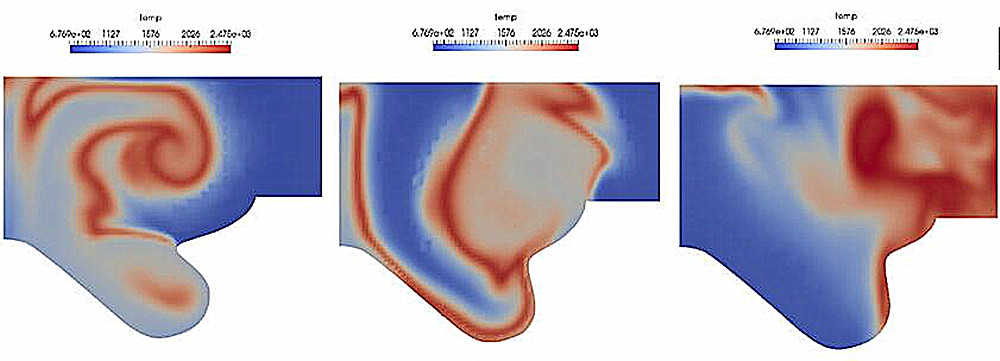

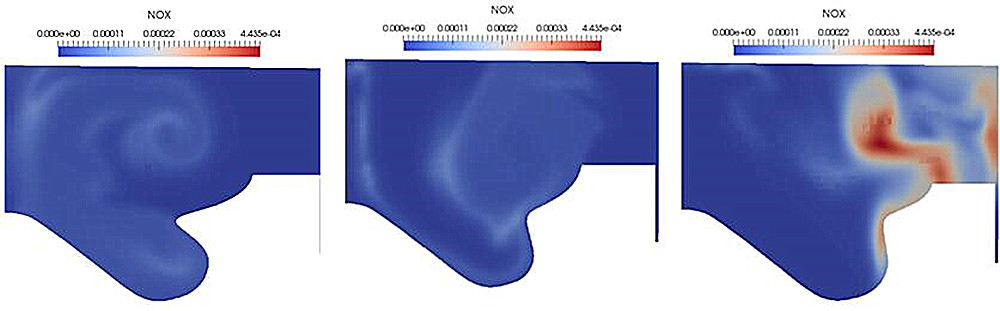

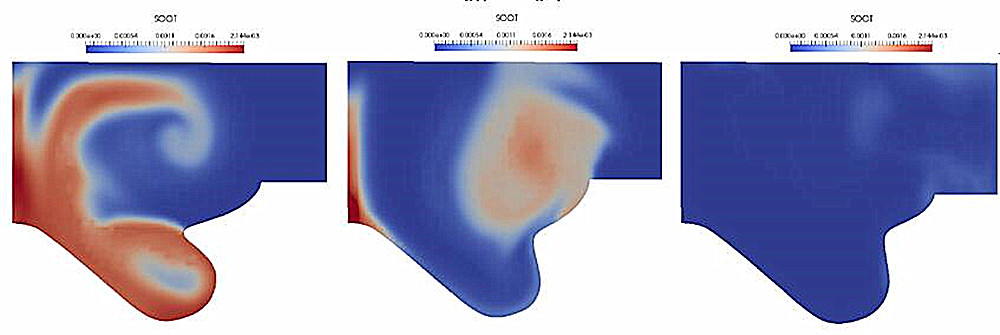

上图中,蓝色的正方形表示在采样域中的初始设计样本,而虚线表示遗传算法的实际演化过程。从上图中可以看出,第一代优化得到了本次优化计算的NOx最小的设计设计方案;第2代优化得到了soot最小的设计方案;而经过第3代和第4代的优化,所得到的NOx-soot图中最接近的(0,0)的方案即为本次优化计算的最佳设计方案,该方案同时具有较低的NOx和soot(NOx降低了66%,soot降低了78%),仿真结果如下图所示(从左至右分别为:NOx最低方案、本次优化计算的最佳方案及soot最低方案)。

温度云图

NOx浓度云图

soot浓度云图

本次优化计算的NOx最小方案、最佳方案、soot最小方案的结果对比(曲轴转角30°CA)

优化方案与原模型的结果对比

原模型 | NOx最低方案 | 最佳方案 | soot最低方案 | |

NOx | 1 | 0.16 | 0.34 | 1.49 |

soot | 1 | 1.95 | 0.22 | 0.06 |